Budowa maszyn pneumatycznych opiera się na kilku kluczowych elementach, które współdziałają ze sobą w celu efektywnego wykorzystania energii sprężonego powietrza. Podstawowym komponentem jest sprężarka, która ma za zadanie zwiększenie ciśnienia powietrza, co pozwala na jego późniejsze wykorzystanie w różnych procesach. Sprężone powietrze następnie trafia do zbiornika, który pełni rolę magazynu energii. W maszynach pneumatycznych istotne są również zawory sterujące, które regulują przepływ powietrza oraz jego kierunek. Dzięki nim możliwe jest precyzyjne kontrolowanie ruchów siłowników pneumatycznych, które zamieniają energię sprężonego powietrza na ruch mechaniczny. Siłowniki te mogą mieć różne kształty i rozmiary, a ich wybór zależy od specyfiki zastosowania. Dodatkowo, w budowie maszyn pneumatycznych nie można zapomnieć o filtrach i osuszaczach, które zapewniają czystość i odpowiednią jakość powietrza, co jest kluczowe dla długotrwałej pracy urządzeń.

Jakie są zalety i wady maszyn pneumatycznych

Maszyny pneumatyczne charakteryzują się wieloma zaletami, które przyciągają uwagę inżynierów oraz przedsiębiorców. Przede wszystkim ich główną zaletą jest wysoka moc przy stosunkowo niewielkiej wadze, co sprawia, że są one łatwe do transportu i instalacji. Dodatkowo maszyny te cechują się dużą niezawodnością oraz prostotą obsługi, co przekłada się na mniejsze koszty eksploatacji. W porównaniu do innych systemów napędowych, takich jak hydrauliczne czy elektryczne, maszyny pneumatyczne mają mniejsze ryzyko przegrzewania się oraz uszkodzeń mechanicznych. Niemniej jednak istnieją także pewne wady związane z ich użytkowaniem. Jednym z głównych problemów jest konieczność regularnej konserwacji systemu sprężonego powietrza, aby uniknąć awarii spowodowanych zanieczyszczeniem lub wilgocią. Ponadto efektywność energetyczna maszyn pneumatycznych może być niższa w porównaniu do innych technologii, co może prowadzić do wyższych kosztów eksploatacyjnych w dłuższym okresie czasu.

Jakie zastosowania mają maszyny pneumatyczne w przemyśle

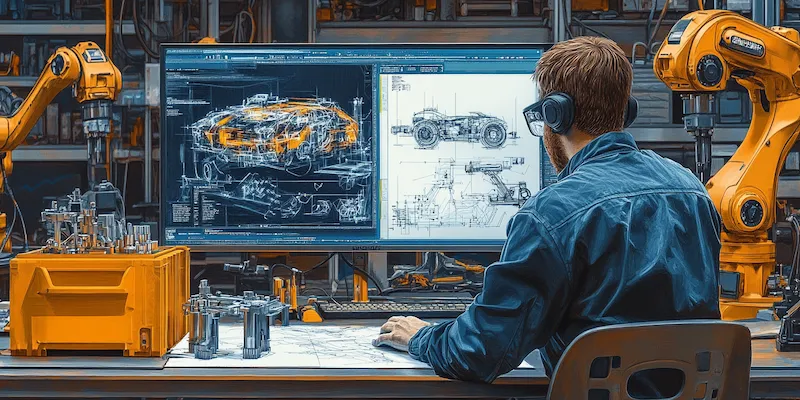

Maszyny pneumatyczne znajdują szerokie zastosowanie w różnych gałęziach przemysłu dzięki swojej wszechstronności i efektywności. W przemyśle motoryzacyjnym wykorzystywane są do montażu i demontażu części samochodowych, a także do malowania i lakierowania pojazdów. W branży spożywczej maszyny te służą do pakowania produktów oraz transportu surowców w procesach produkcyjnych. Kolejnym obszarem zastosowań jest przemysł chemiczny, gdzie maszyny pneumatyczne są używane do mieszania substancji oraz dozowania składników chemicznych. W automatyce przemysłowej maszyny te odgrywają kluczową rolę w systemach robotyzacji oraz automatyzacji procesów produkcyjnych. Dzięki swojej elastyczności i możliwości dostosowania do różnych warunków pracy, maszyny pneumatyczne mogą być łatwo integrowane z innymi systemami technologicznymi.

Jakie są nowoczesne technologie w budowie maszyn pneumatycznych

W ostatnich latach budowa maszyn pneumatycznych przeszła znaczną ewolucję dzięki rozwojowi nowoczesnych technologii. Wprowadzenie zaawansowanych materiałów kompozytowych oraz lekkich stopów metali pozwoliło na stworzenie bardziej wydajnych i trwałych komponentów. Nowoczesne sprężarki wyposażone są w inteligentne systemy zarządzania energią, które optymalizują zużycie energii podczas pracy urządzenia. Również zawory sterujące zyskały nowe funkcje dzięki zastosowaniu technologii elektronicznych, co umożliwia precyzyjniejsze kontrolowanie przepływu powietrza oraz lepszą integrację z systemami automatyki przemysłowej. Warto również zwrócić uwagę na rozwój technologii monitorowania stanu maszyn, które pozwalają na bieżąco śledzić parametry pracy urządzeń oraz przewidywać potencjalne awarie zanim do nich dojdzie. Takie innowacje przyczyniają się do zwiększenia efektywności operacyjnej oraz zmniejszenia kosztów utrzymania maszyn pneumatycznych.

Jakie są kluczowe zasady bezpieczeństwa przy pracy z maszynami pneumatycznymi

Bezpieczeństwo w pracy z maszynami pneumatycznymi jest niezwykle istotne, ponieważ niewłaściwe użytkowanie tych urządzeń może prowadzić do poważnych wypadków. Kluczową zasadą jest zawsze stosowanie odpowiednich środków ochrony osobistej, takich jak gogle, rękawice oraz zatyczki do uszu, które chronią pracowników przed potencjalnymi zagrożeniami. Ważne jest również, aby przed rozpoczęciem pracy dokładnie zapoznać się z instrukcją obsługi maszyny oraz przeprowadzić niezbędne szkolenia dla personelu. Regularne przeglądy techniczne i konserwacja sprzętu są niezbędne, aby zapewnić jego prawidłowe działanie i uniknąć awarii. Należy także zwrócić uwagę na odpowiednie oznakowanie stref niebezpiecznych oraz zapewnienie dostępu do wyłączników awaryjnych, które powinny być łatwo dostępne w przypadku nagłej potrzeby zatrzymania maszyny. Warto także wdrożyć procedury dotyczące postępowania w sytuacjach awaryjnych, aby pracownicy wiedzieli, jak reagować w przypadku wystąpienia problemów.

Jakie są różnice między maszynami pneumatycznymi a hydraulicznymi

Maszyny pneumatyczne i hydrauliczne to dwa różne systemy napędowe, które mają swoje unikalne cechy oraz zastosowania. Główną różnicą pomiędzy nimi jest medium robocze; maszyny pneumatyczne wykorzystują sprężone powietrze, podczas gdy hydrauliczne opierają się na cieczy, najczęściej oleju. Dzięki temu maszyny pneumatyczne są lżejsze i bardziej mobilne, co czyni je idealnym rozwiązaniem w aplikacjach wymagających dużej elastyczności. Z drugiej strony systemy hydrauliczne oferują większą moc i precyzję, co sprawia, że są bardziej odpowiednie do cięższych prac przemysłowych. Kolejnym aspektem jest efektywność energetyczna; maszyny pneumatyczne mogą mieć wyższe straty energii ze względu na sprężanie powietrza, podczas gdy systemy hydrauliczne są bardziej efektywne pod tym względem. Warto również zauważyć, że maszyny pneumatyczne są mniej podatne na przegrzewanie się niż hydrauliczne, co czyni je bardziej niezawodnymi w długotrwałym użytkowaniu.

Jakie innowacje technologiczne wpływają na rozwój maszyn pneumatycznych

W ostatnich latach innowacje technologiczne znacząco wpłynęły na rozwój maszyn pneumatycznych, przyczyniając się do ich większej efektywności i wszechstronności. Jednym z kluczowych kierunków rozwoju jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję błędów ludzkich. Wprowadzenie inteligentnych systemów sterowania opartych na sztucznej inteligencji umożliwia optymalizację pracy maszyn poprzez analizę danych w czasie rzeczywistym oraz dostosowywanie parametrów pracy do zmieniających się warunków. Dodatkowo nowoczesne technologie komunikacyjne, takie jak Internet Rzeczy (IoT), pozwalają na zdalne monitorowanie stanu maszyn oraz przewidywanie awarii przed ich wystąpieniem. W kontekście materiałów inżynieryjnych następuje również rozwój kompozytów oraz lekkich stopów metali, co przekłada się na mniejsze zużycie energii oraz dłuższą żywotność komponentów. Innowacje te mają na celu nie tylko zwiększenie wydajności maszyn pneumatycznych, ale także ich wpływu na środowisko poprzez ograniczenie emisji hałasu i zużycia energii.

Jakie są koszty eksploatacji maszyn pneumatycznych

Koszty eksploatacji maszyn pneumatycznych mogą być zróżnicowane i zależą od wielu czynników, takich jak rodzaj zastosowania, intensywność pracy czy jakość użytych komponentów. Kluczowym elementem wpływającym na koszty jest zużycie energii potrzebnej do sprężania powietrza; im wyższe ciśnienie robocze oraz częstotliwość pracy maszyny, tym większe będą rachunki za energię elektryczną. Dodatkowo konieczność regularnej konserwacji i przeglądów technicznych wiąże się z dodatkowymi wydatkami; zaniedbanie tych czynności może prowadzić do kosztownych napraw lub wymiany uszkodzonych komponentów. Koszty związane z zakupem sprężarek oraz innych elementów systemu również należy uwzględnić w kalkulacjach; inwestycja ta może być znaczna, jednak warto pamiętać o długoterminowych oszczędnościach wynikających z efektywności energetycznej nowoczesnych urządzeń. Warto także zwrócić uwagę na koszty związane z przestrzenią roboczą; maszyny pneumatyczne wymagają odpowiedniej infrastruktury oraz miejsca na instalację zbiorników sprężonego powietrza.

Jakie są przyszłe kierunki rozwoju technologii maszyn pneumatycznych

Przyszłość technologii maszyn pneumatycznych zapowiada się obiecująco dzięki ciągłemu rozwojowi innowacyjnych rozwiązań inżynieryjnych oraz rosnącemu zapotrzebowaniu na efektywne systemy automatyzacji przemysłowej. Jednym z głównych kierunków rozwoju będzie dalsza integracja technologii cyfrowych z systemami pneumatycznymi; inteligentne czujniki oraz oprogramowanie analityczne pozwolą na monitorowanie wydajności maszyn w czasie rzeczywistym oraz optymalizację procesów produkcyjnych. Ponadto rosnąca świadomość ekologiczna skłoni producentów do projektowania bardziej energooszczędnych rozwiązań, które minimalizują negatywny wpływ na środowisko naturalne. Można spodziewać się również wzrostu znaczenia materiałów kompozytowych i lekkich stopów metali w budowie komponentów maszyn pneumatycznych, co przyczyni się do zwiększenia ich wydajności oraz trwałości. Również rozwój technologii bezprzewodowych umożliwi łatwiejszą integrację systemów pneumatycznych z innymi urządzeniami w zakładach przemysłowych.