Budowa maszyn CNC na zamówienie to proces, który przynosi wiele korzyści zarówno dla producentów, jak i dla użytkowników końcowych. Przede wszystkim, maszyny te są dostosowane do specyficznych potrzeb klienta, co pozwala na optymalizację produkcji i zwiększenie efektywności. Dzięki temu przedsiębiorstwa mogą realizować bardziej skomplikowane projekty, które nie byłyby możliwe do zrealizowania przy użyciu standardowych rozwiązań. Kolejną zaletą jest możliwość integracji nowoczesnych technologii, takich jak automatyzacja czy systemy zarządzania produkcją, co dodatkowo podnosi jakość i precyzję wykonywanych zadań. Dostosowanie maszyny do indywidualnych wymagań pozwala również na zmniejszenie kosztów eksploatacji, ponieważ można zastosować bardziej wydajne rozwiązania technologiczne. Warto również zauważyć, że budowa maszyn CNC na zamówienie często wiąże się z lepszym wsparciem serwisowym oraz dostępem do części zamiennych, co jest istotne w kontekście długoterminowej współpracy i utrzymania ciągłości produkcji.

Jakie technologie są wykorzystywane w budowie maszyn CNC

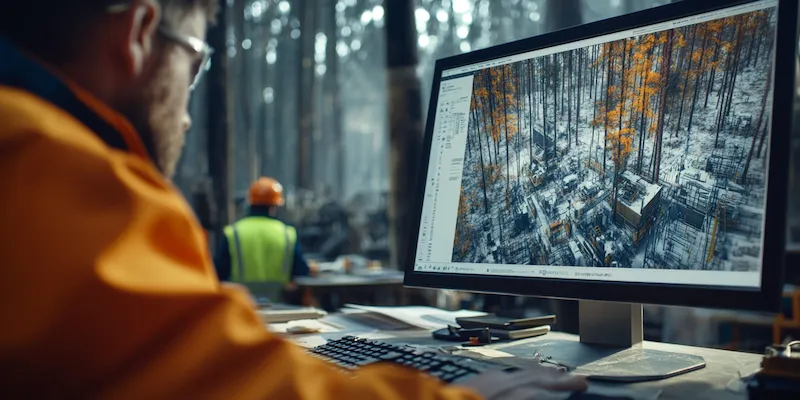

W budowie maszyn CNC na zamówienie wykorzystuje się szereg nowoczesnych technologii, które mają na celu zwiększenie wydajności oraz precyzji obróbczej. Jednym z kluczowych elementów jest zastosowanie zaawansowanych systemów sterowania numerycznego, które umożliwiają dokładne programowanie procesów obróbczych. Dzięki temu operatorzy mogą łatwo wprowadzać zmiany w produkcji oraz dostosowywać parametry pracy maszyny do aktualnych potrzeb. Ponadto, coraz częściej stosuje się technologie 3D oraz symulacje komputerowe, które pozwalają na wizualizację procesu przed jego rozpoczęciem. Dzięki temu można uniknąć wielu błędów i zoptymalizować cały proces produkcji. Warto także wspomnieć o materiałach wykorzystywanych do budowy tych maszyn; nowoczesne stopy metali oraz kompozyty zapewniają nie tylko wytrzymałość, ale także mniejsze zużycie energii podczas pracy.

Jakie są etapy budowy maszyn CNC na zamówienie

Proces budowy maszyn CNC na zamówienie składa się z kilku kluczowych etapów, które mają na celu zapewnienie najwyższej jakości i zgodności z wymaganiami klienta. Pierwszym krokiem jest analiza potrzeb klienta oraz zebranie szczegółowych informacji dotyczących specyfiki produkcji. Na tym etapie inżynierowie współpracują z klientem w celu określenia wymagań technicznych oraz funkcjonalnych maszyny. Następnie przechodzi się do fazy projektowania, gdzie tworzone są szczegółowe plany oraz modele 3D maszyny. Po zatwierdzeniu projektu rozpoczyna się etap produkcji, który obejmuje zarówno obróbkę poszczególnych komponentów, jak i ich montaż. Ważnym elementem tego procesu jest kontrola jakości, która ma na celu upewnienie się, że wszystkie elementy spełniają określone normy i standardy. Po zakończeniu montażu następuje testowanie maszyny w warunkach rzeczywistych, aby sprawdzić jej działanie oraz wydajność.

Jakie branże korzystają z maszyn CNC na zamówienie

Maszyny CNC na zamówienie znajdują zastosowanie w wielu branżach przemysłowych, co czyni je niezwykle wszechstronnym narzędziem produkcyjnym. Przemysł motoryzacyjny to jedna z głównych dziedzin, gdzie precyzyjna obróbka komponentów ma kluczowe znaczenie dla bezpieczeństwa i wydajności pojazdów. W branży lotniczej również wykorzystuje się maszyny CNC do produkcji skomplikowanych części silników czy konstrukcji kadłubów samolotów. W sektorze elektronicznym maszyny te służą do obróbki delikatnych komponentów elektronicznych oraz płytek drukowanych. Również przemysł meblarski korzysta z technologii CNC do tworzenia unikalnych projektów mebli o skomplikowanych kształtach i wzorach. W ostatnich latach rośnie zainteresowanie maszynami CNC w branży medycznej, gdzie precyzyjne wykonanie implantów czy narzędzi chirurgicznych ma kluczowe znaczenie dla zdrowia pacjentów.

Jakie są koszty budowy maszyn CNC na zamówienie

Koszty budowy maszyn CNC na zamówienie mogą się znacznie różnić w zależności od wielu czynników, takich jak skomplikowanie projektu, użyte technologie oraz materiały. Na początku warto zaznaczyć, że inwestycja w maszyny CNC jest zazwyczaj długoterminowa, a jej opłacalność często objawia się w postaci zwiększonej wydajności produkcji oraz oszczędności związanych z mniejszym zużyciem materiałów i energii. Koszt samego projektu może być uzależniony od stopnia skomplikowania wymagań klienta; bardziej złożone maszyny wymagają większej ilości czasu i zasobów na etapie projektowania oraz testowania. Kolejnym istotnym czynnikiem są materiały używane do budowy maszyny; nowoczesne stopy metali czy kompozyty mogą znacząco podnieść koszt całkowity. Warto także uwzględnić koszty związane z integracją systemów automatyki oraz oprogramowania, które są niezbędne do efektywnego działania maszyny. Dodatkowo, nie można zapominać o kosztach serwisowania i konserwacji, które mogą się pojawić w trakcie eksploatacji maszyny.

Jakie są najnowsze trendy w budowie maszyn CNC

W ostatnich latach obserwuje się dynamiczny rozwój technologii związanych z budową maszyn CNC, co wpływa na ich wydajność oraz funkcjonalność. Jednym z najważniejszych trendów jest rosnące zainteresowanie automatyzacją procesów produkcyjnych. Wprowadzenie robotów przemysłowych do linii produkcyjnych pozwala na zwiększenie efektywności oraz redukcję błędów ludzkich. Kolejnym istotnym trendem jest integracja technologii IoT, która umożliwia zdalne monitorowanie pracy maszyn oraz zbieranie danych dotyczących ich wydajności. Dzięki temu przedsiębiorstwa mogą lepiej zarządzać procesami produkcyjnymi oraz szybko reagować na ewentualne problemy. Warto również zwrócić uwagę na rozwój oprogramowania CAD/CAM, które pozwala na jeszcze dokładniejsze projektowanie i programowanie obróbki. Nowoczesne systemy oferują zaawansowane funkcje symulacji, co pozwala na wykrywanie błędów przed rozpoczęciem produkcji. Również ekologia staje się coraz ważniejszym aspektem w budowie maszyn CNC; producenci starają się tworzyć urządzenia bardziej energooszczędne oraz wykorzystujące materiały przyjazne dla środowiska.

Jakie są wyzwania związane z budową maszyn CNC

Budowa maszyn CNC na zamówienie wiąże się z wieloma wyzwaniami, które mogą wpłynąć na końcowy efekt projektu. Jednym z głównych problemów jest konieczność dostosowania maszyny do specyficznych potrzeb klienta, co często wymaga dużej elastyczności ze strony producenta. W przypadku skomplikowanych projektów może być trudno znaleźć odpowiednie rozwiązania technologiczne, które spełnią wszystkie wymagania. Innym wyzwaniem jest zapewnienie wysokiej jakości komponentów; nieodpowiednie materiały mogą prowadzić do awarii lub obniżenia wydajności maszyny. Kontrola jakości w każdym etapie produkcji staje się kluczowa dla uniknięcia problemów w przyszłości. Również czas realizacji projektu może stanowić istotne wyzwanie; klienci często oczekują szybkiej dostawy, co może kolidować z procesem projektowania i testowania. Dodatkowo, zmieniające się przepisy prawne i normy dotyczące bezpieczeństwa mogą wymuszać dodatkowe modyfikacje w projekcie, co również wpływa na czas i koszty realizacji.

Jakie są zastosowania maszyn CNC w przemyśle

Maszyny CNC mają szerokie zastosowanie w różnych dziedzinach przemysłu, co czyni je niezwykle uniwersalnymi narzędziami produkcyjnymi. W przemyśle metalowym służą do precyzyjnej obróbki elementów konstrukcyjnych, takich jak wały napędowe czy obudowy silników. W branży meblarskiej maszyny te umożliwiają tworzenie skomplikowanych wzorów oraz detali, co pozwala na produkcję unikalnych mebli dostosowanych do indywidualnych potrzeb klientów. W sektorze elektronicznym maszyny CNC wykorzystywane są do produkcji płytek drukowanych oraz obróbki komponentów elektronicznych, gdzie precyzja ma kluczowe znaczenie dla funkcjonowania urządzeń. Również przemysł lotniczy korzysta z technologii CNC do produkcji części samolotów oraz śmigłowców; tutaj każdy detal musi być wykonany z najwyższą starannością ze względu na bezpieczeństwo użytkowników. W medycynie maszyny te służą do produkcji implantów oraz narzędzi chirurgicznych, gdzie precyzyjne wykonanie ma bezpośredni wpływ na zdrowie pacjentów.

Jakie umiejętności są potrzebne do pracy z maszynami CNC

Aby skutecznie pracować z maszynami CNC, konieczne jest posiadanie szeregu umiejętności technicznych oraz praktycznych. Przede wszystkim ważna jest znajomość programowania maszyn CNC; operatorzy muszą umieć pisać i edytować programy obróbcze zgodnie z wymaganiami projektu. Znajomość języków programowania takich jak G-code jest kluczowa dla efektywnej obsługi tych urządzeń. Kolejną istotną umiejętnością jest zdolność do czytania rysunków technicznych oraz schematów; operatorzy muszą rozumieć specyfikacje dotyczące wymiarów i tolerancji elementów, które będą obrabiane. Dodatkowo ważna jest wiedza dotycząca materiałoznawstwa; znajomość właściwości różnych materiałów pozwala na dobór odpowiednich parametrów obróbczych oraz narzędzi skrawających. Umiejętność przeprowadzania kontroli jakości również odgrywa istotną rolę; operatorzy powinni być w stanie ocenić jakość wykonanych elementów i identyfikować ewentualne błędy czy defekty.

Jakie są perspektywy rozwoju branży maszyn CNC

Perspektywy rozwoju branży maszyn CNC wyglądają bardzo obiecująco, biorąc pod uwagę rosnące zapotrzebowanie na precyzyjne rozwiązania technologiczne w różnych sektorach przemysłu. Zwiększona automatyzacja procesów produkcyjnych sprawia, że przedsiębiorstwa poszukują innowacyjnych rozwiązań, które pozwolą im zwiększyć wydajność i jakość produktów. Rozwój technologii cyfrowych oraz Internetu rzeczy (IoT) otwiera nowe możliwości dla producentów maszyn CNC; integracja tych technologii umożliwia lepsze zarządzanie procesami produkcyjnymi oraz szybsze reagowanie na zmiany rynkowe. Ponadto rośnie znaczenie personalizacji produktów; klienci coraz częściej oczekują unikalnych rozwiązań dostosowanych do ich indywidualnych potrzeb, co stawia przed producentami nowe wyzwania związane z elastycznością produkcji. Branża ta będzie także musiała zmierzyć się z rosnącą konkurencją ze strony krajów rozwijających się, gdzie koszty produkcji są niższe.